Características técnicas

La central nuclear de Cofrentes (CN Cofrentes) dispone de un reactor de agua en ebullición (BWR/6, de sus siglas en inglés), fabricado por General Electric, con una potencia eléctrica bruta de 1.092,02 MW.

El reactor de agua en ebullición es de ciclo directo, es decir, existe un solo fluido o refrigerante primario que vaporiza en el reactor o caldera nuclear.

La CN Cofrentes es la única central, de las denominadas de segunda generación, que utiliza la tecnología de agua en ebullición en España, ya que el resto utiliza el sistema de agua a presión.

Datos de interés

BWR/6

Tipo de reactor

3.237

Potencia térmica (MWt)

1.092

Potencia eléctrica (MWe)

2

Lazos de refrigeración

UO2

Dióxido de Uranio – Combustible

624

Elementos combustibles

110Tn

Peso de Uranio

145

Barras de control

24Meses

Ciclos de operación

Río Júcar

Torres de tiro natural – Sistema de refrigeración

3

Cuerpos de turbina

20kV

Tensión en bornas de alternador

1975

9 de septiembre

Permiso de construcción

1984

23 de agosto

1ª criticidad

1984

14 de octubre

1er acoplamiento

1985

11 de marzo

Operación comercial

Descripción de funcionamiento

Para obtener la energía, el sistema requiere de un mecanismo generador de vapor y este es el núcleo del reactor, que se encuentra colocado con sus elementos auxiliares y de control dentro de una vasija a presión donde se produce, de forma continuada, la fisión de átomos de uranio generando el calor necesario para vaporizar el agua.

El combustible utilizado en este proceso es el uranio ligeramente enriquecido (4,2 %) en el isótopo U-235, en forma de óxido (UO2) sintetizado. Este constituye un material cerámico, capaz de soportar elevadas temperaturas y dosis de radiación, contenido en varillas huecas de zircaloy-2 (aleación de circonio) que se agrupan a su vez en conjuntos de 11×11 varillas, formando elementos combustibles de fácil manejo.

Los pasos para la obtención de la energía por este proceso son:

Error: invalid imagelinks database record

Los 20 kV de tensión de salida del generador son elevados a 400 kV en el banco de transformadores principales. Dicho banco de transformación está compuesto por 3 unidades monofásicas con una potencia 3 x 361 MVA y relación de transformación 20/400 kV. La salida de estos transformadores está conectada al parque de 400 kV para la distribución de la energía a la red eléctrica.

La refrigeración de la central se realiza en circuito cerrado, mediante dos torres de tiro natural, de 129 metros de altura y 90 metros de diámetro en la base. En ellas, el agua, que llega a ellas por una tubería cerrada procedente de la refrigeración de los condensadores de la turbina principal, se enfría al caer pulverizada en contracorriente con el aire ascendente.

El agua sale del fondo o balsa de las torres por un canal descubierto hasta la casa de bombas de circulación, del tipo intemperie, donde 4 bombas de hélice, de eje vertical y 2.800 HP de potencia unitaria, impulsan un caudal de refrigeración de 33.000 m3/hora hasta los condensadores cerrando el circuito.

El nivel de potencia del reactor se regula por medio de las bombas de recirculación y de las barras de control que penetran en el núcleo por la parte inferior.

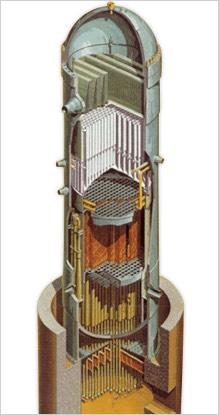

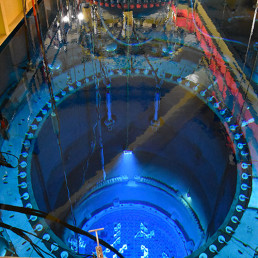

La vasija a presión del reactor mide 21,8 metros de altura con un diámetro interior efectivo de 5,5 metros, fabricada en acero al carbono de alta resistencia y baja aleación. Además, está diseñada, fabricada y probada de acuerdo con el código Asme Sección III Clase I que certifica que el espesor mínimo de la pared es de 15,2 cm. con un recubrimiento interior de acero inoxidable de 5 mm de espesor.

- Tapa de la vasija

Posee una tapa superior desmontable de forma semiesférica, fabricada con el mismo material que la vasija, que permite el acceso al interior de ésta durante su mantenimiento o en operaciones de cambio de combustible.

- Secador de vapor

El secador de vapor aumenta la calidad del vapor que se obtiene del separador, de hasta un 99,9 %, creando un sello entre la zona del vapor húmedo, que sale de este, y la de vapor seco, que va a la turbina. En concreto, es de tipo laberíntico y forma un conjunto de una pieza sin partes móviles.

- Separador de humedad

El separador constituye la primera y más importante etapa en la mejora de la calidad del vapor, aumentando esta de un 15 % hasta un 90 % a su salida del núcleo. Concretamente, es de tipo ciclónico (sin partes móviles) y está soldado a las tuberías verticales de la tapa de la envoltura.

- Bombas de chorro

Se trata de un componente interno de la vasija cuya finalidad es la de producir una circulación forzada del refrigerante-moderador a través del núcleo para obtener una potencia del reactor mayor que la disponible con circulación natural. Hay 20 bombas de chorro, fabricadas en acero inoxidable y dispuestas en grupos simétricos de dos, alrededor de la envoltura del núcleo.

- Barras de control

Las barras de control son un dispositivo que permite hacer uniforme la distribución de potencia regulando la reactividad del núcleo. Se encuentran situadas de forma que compensen las burbujas de vapor (huecos) en la parte superior de éste, de esta manera proporcionan un importante aplanamiento en la curva de distribución de potencia.

En el interior del núcleo se incluyen 145 barras de control dispuestas de forma cruciforme, y cada hoja de esas cruces la forman 18 tubos de acero inoxidable, o carburo de boro (CB4), que contienen el material absorbente de neutrones. La duración estimada de cada una de estas barras, considerando la expansión de los gases, es de 15 años, y poseen una vida nuclear estimada de 18 años para una pérdida del 10 % de control de su reactividad.

El objetivo de la turbina es utilizar la energía térmica del vapor para producir energía mecánica. La turbina principal es el motor que acciona el generador y, por tanto, su función es suministrar al rotor de este la potencia mecánica necesaria para satisfacer las demandas de carga de la red, manteniendo la frecuencia en 50 Hz.

La turbina de CN Cofrentes gira a 1.500 rpm y dispone de un bypass de vapor del 35 % de capacidad, que permite los arranques y compensa las variaciones instantáneas de carga con unas alteraciones mínimas en la presión de vapor.

El núcleo del reactor está compuesto por 624 elementos combustibles que contienen 110 Tm de uranio con un grado de enriquecimiento medio de 4,2 % en el isótopo U-235.

Cada elemento combustible está formado por varillas de aproximadamente 1 centímetro de diámetro y 3,80 metros de longitud, colocadas en posición vertical y sujetas en ambos extremos por dos estructuras o placas soporte, más 7 espaciadores intermedios.

Cada elemento va finalmente enfundado en un manguito o canal de zircaloy-4 de sección cuadrada.

Además de los elementos combustibles y los instrumentos de medida adecuados, el núcleo contiene 145 barras de control, que penetran en el núcleo por la parte inferior, de acero inoxidable de sección cruciforme, que contienen carburo de boro enriquecido en el isótopo B-10 como material absorbente de neutrones.

El núcleo del reactor está albergado dentro de la vasija a presión, donde queda fijado en la posición adecuada por medio de la placa soporte inferior y de la guía o placa superior. La refrigeración del mismo se realiza por convección forzada mediante 2 bombas de recirculación accionadas por motor (2 x 6.400 HP) exteriores a la vasija, y una corona de 20 bombas de chorro (jet pumps) situadas dentro de la vasija del reactor y en la periferia del núcleo

La CN Cofrentes dispone en la actualidad de un condensador de titanio fabricado por ABB Alstom, que sustituye al original de cuproníquel, de tipo multipresión de doble cuerpo con 43.300 tubos por cada cuerpo para un caudal de agua de refrigeración de 111.000 m3/h.

El condensador está refrigerando en circuito cerrado con las torres de tipo natural, que enfrían a plena carga un caudal de 32,8 m3/sg de agua.

El sistema de limpieza de los tubos del condensador, fabricado por Taprogge, se realiza por circulación de 8.000 bolas a través de los mismos.

La energía mecánica de la turbina es transformada en energía eléctrica en el generador principal, fabricado por General Electric, con una potencia nominal de 1.120 MVA y un factor de potencia de 0,9 y 1.500 rpm, a una tensión de 20 kV y 50 Hz de frecuencia.

La intensidad máxima del estátor del generador es de 34.034 A y de 5.488 A para el rotor. El generador está refrigerado mediante hidrógeno y agua de servicio de la central.

La salida de energía del generador principal de 20 kV es recogida por 3 transformadores monofásicos con una relación de transformación en vacío de 20/400 kV, desde donde es transportada al parque de 400 kV de doble barra con interruptor y medio, y 4 salidas a la red eléctrica más 2 de reserva.

Los transformadores actuales fueron construidos por ABB e instalados en la central en los años 2005 y 2007, con lo que se consiguió una mayor modernización y una mejora de la eficiencia.

La CN Cofrentes se refrigera en circuito cerrado mediante dos torres de tiro natural, de 129 metros de altura y 90 de diámetro en la base.

El agua procedente de la refrigeración del condensador de la turbina principal llega a una temperatura de 42 ºC aproximadamente a estas torres por una tubería cerrada, donde es elevada 12 metros de altura por el centro de la misma, para ser enfriada dejándola caer pulverizada en contracorriente con el aire ascendente que penetra por la parte inferior de la torre.

El agua se recoge en el fondo o balsa de las torres desde donde se envía hasta la casa de bombas de circulación mediante un canal descubierto, del tipo intemperie, en el cual 4 bombas de hélice de eje vertical y 2.800 HP de potencia unitaria impulsan un caudal de refrigeración de 33.000 m3/h hasta el condensador, cerrando el circuito.

El sistema de recirculación lo conforman dos circuitos de bombas de recirculación exteriores a la vasija del reactor. Estos circuitos constituyen el camino para el caudal de agua que va hacia las bombas de chorro interiores a la vasija.

La potencia del reactor puede variarse en un intervalo de hasta un 40 % aproximadamente, modificando el caudal de recirculación del reactor y, por tanto, el caudal del núcleo.

Un cambio en el caudal altera el contenido de huecos en el núcleo y por tanto varía la potencia (un cambio en la proporción de huecos implica una variación de volumen en el moderador).

Para variar dicho caudal, la CN Cofrentes utiliza una válvula controladora (FCV) en la descarga de cada bomba de recirculación.